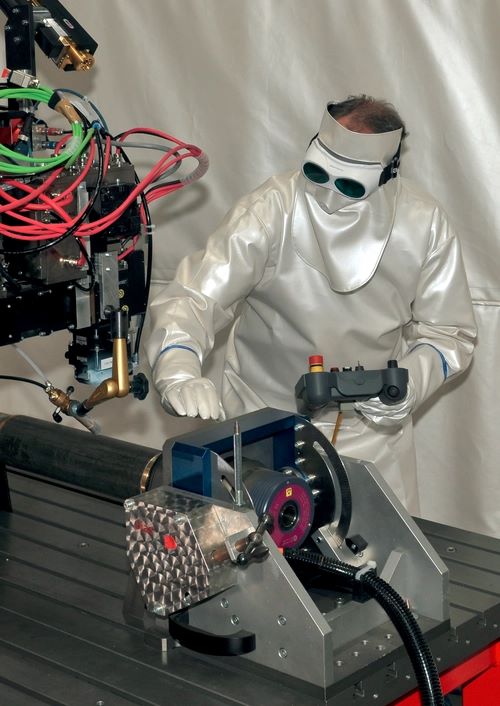

操作者必须经过专业培训,并熟悉设备的结构、性能和操作系统相关知识。

穿戴好规定的劳动防护用品,特别是符合规定的防护眼镜,以防止激光对眼睛的伤害。

在未明确某一材料是否适合激光照射或加热前,避免对其进行加工,以预防潜在的危险。

严格按照激光切割机的操作规程和激光器的启动程序进行操作,不得擅自离开岗位或委托他人管理。

将灭火器放置在容易取用的地方,以防万一。

在未明确某一材料是否适合激光照射或加热前,避免对其进行加工,以预防潜在的危险。

避免在未加防护的激光束附近放置易燃物品,如纸张、布料等。

禁止非指定人员进入激光切割机操作区域,以防激光辐射或切割喷溅物造成伤害。

保持激光器、床身及周围场地的整洁和无油污,确保工件、板材、废料等按规定堆放。

定期进行设备的保养和维护,检查电路、液压、冷却等系统的运行情况。

维修时要遵守高压安全规程,并确保每运转一定时间(如每运转40小时或每周,以及每运转1000小时或每六个月)时,按照规定和程序进行维护。

使用气瓶时,应遵守气瓶监察规程,避免压坏焊接电线以防漏电,并禁止气瓶在阳光下暴晒或靠近热源。

开机后应手动低速在X、Y方向开动机床,检查并确认无异常情况后再进行正常工作。

对新的工件程序输入后,应先进行试运行以检查其运行情况。

工作时务必注意观察机床运行情况,避免切割机走出有效行程范围或与其他设备发生碰撞。

遵循这些安全措施可以有效地保护操作人员的人身安全,并确保激光切割机的正常运行和使用寿命。

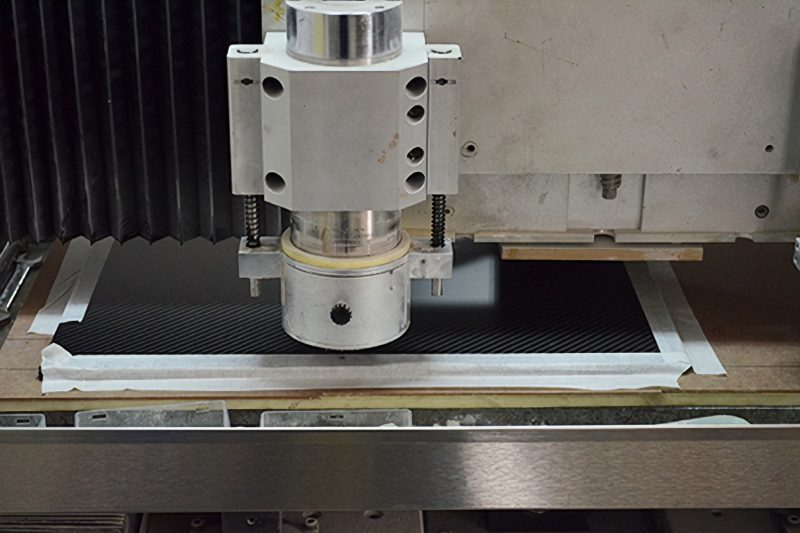

主轴:固定刀具并旋转以进行切削。

工作台:固定工件并控制其在不同方向上的移动。

控制系统:包括计算机、数控控制器和电气系统,用于编程和控制整个加工过程。

刀具(刀具或铣刀)通过主轴旋转,在工件上进行切削。

工件固定在工作台上,可以在水平、垂直和深度方向上移动,以便切削不同的表面和轮廓。

刀具的具体位置和移动路径由预先编写的数控程序控制,这些程序通过计算机输入到数控控制器中。

精密零件加工:数控铣床可以实现高精度的几何形状和表面加工,适用于制造复杂的零件和模具。

批量生产:在工业生产中,数控铣床可以通过自动化加工流程,快速、精确地生产大量相同或类似的零件。

多轴加工:某些数控铣床具有多轴运动能力,可以同时控制多个轴向移动,实现更复杂的切削路径和形状。

高精度:由于数控系统精确控制刀具和工件的位置,因此数控铣床能够实现高精度的加工,满足工业中对精度要求较高的应用。

灵活性:可以通过简单的程序更改适应不同的生产需求和设计变更,比传统的手动或半自动铣床更加灵活。

生产效率:自动化的加工过程和快速的切削速度可以显著提高生产效率,减少生产周期。

确保所使用的皮革质量良好,没有明显的损坏或瑕疵。

根据切割图纸或设计图案准备好皮革材料。

确认数控铣床运转正常,所有部件没有损坏。

检查刀具状态,确保锋利且适合切割皮革(通常选择专门的皮革刀具)。

使用CAD软件设计切割图案,并将其导出为数控铣床兼容的文件格式(如G代码)。

确认设计文件无误后,导入数控铣床的控制系统。

根据皮革厚度和性质选择合适的刀具。

安装刀具并进行校准,确保刀具位置和对齐准确。

将皮革平整地固定在工作台上,使用真空吸附装置或夹具固定皮革,确保在切割过程中不会移动。

设置切割参数,包括切割速度、进给率、切割深度等。皮革较软,通常需要较低的切割速度和较浅的切割深度。

切割完成后,关闭数控铣床,等待刀具停止旋转。

小心取下固定好的皮革,检查切割边缘是否平整,是否符合设计要求。

设清理工作台上的残留皮革碎屑和杂物。

对刀具进行清洁和维护,确保其处于良好状态。

检查切割后的皮革制品,确认是否需要进行二次加工或手工修整。

对比设计图案,确保切割精度符合要求。

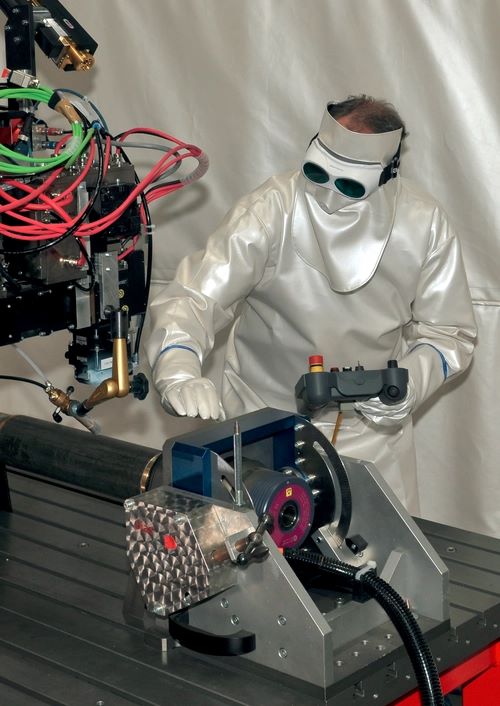

用途:使用激光束进行切割和雕刻金属、塑料等材料。

特点:速度快,精度高,适用于大批量生产和复杂设计。

低密度:聚乙烯的密度较低,使得它具有较轻的重量。

良好的耐化学腐蚀性:聚乙烯对很多化学物质具有良好的耐受性,可以在酸、碱等腐蚀性环境中使用。

良好的电绝缘性:聚乙烯具有良好的电绝缘性能,使其适用于电气和电子领域。

良好的机械性能:聚乙烯具有一定的强度和韧性,可以用于制造各种塑料制品。

可加工性好:聚乙烯可以通过挤出、注塑、吹塑等加工方法制成各种形状的产品。

在汽车制造业中,保险杠是重要的安全部件,它们不仅需要满足强度和刚度的要求,还需要具有复杂的几何形状以适应汽车的整体设计。传统的切割方法,如机械切割,可能无法提供足够的精度和灵活性来满足这些需求。因此,激光切割技术被广泛应用于汽车保险杠的制造中。

激光切割聚乙烯保险杠的优势在于其高精度、高灵活性和无接触性。激光束能够精确地控制切割路径,确保保险杠的形状和尺寸符合设计要求。同时,激光切割是一种无接触性的加工方法,不会对保险杠的表面造成损伤或变形,从而保证了产品的质量和外观。

此外,激光切割技术还能够实现快速、高效的批量生产。由于激光束的能量密度高,能够在短时间内完成大量的切割任务,因此可以显著提高生产效率。这对于汽车制造行业来说非常重要,因为保险杠是汽车生产中不可或缺的部件之一。

高强度高模量:碳纤维的拉伸强度和弹性模量都非常高,比大多数金属材料都要高。这使得碳纤维成为理想的结构材料,可以用于制造高强度的零部件和产品。

轻重量:碳纤维的密度比大多数金属材料都要低,因此可以在不降低强度的情况下减轻重量。这对于需要轻量化的应用非常重要,如航空航天、汽车制造和运动装备。

耐腐蚀:碳纤维对大多数化学物质都具有较好的耐受性,不会被腐蚀或生锈。这使得碳纤维成为理想的工业材料,可以用于制造化学和石油化工领域中的管道、储罐和其他设备。

耐高温:碳纤维可以在高温环境下保持其性能,不会变形或失去强度。这使得碳纤维成为理想的航空航天材料,可以用于制造发动机部件、热防护板和其他高温应用。

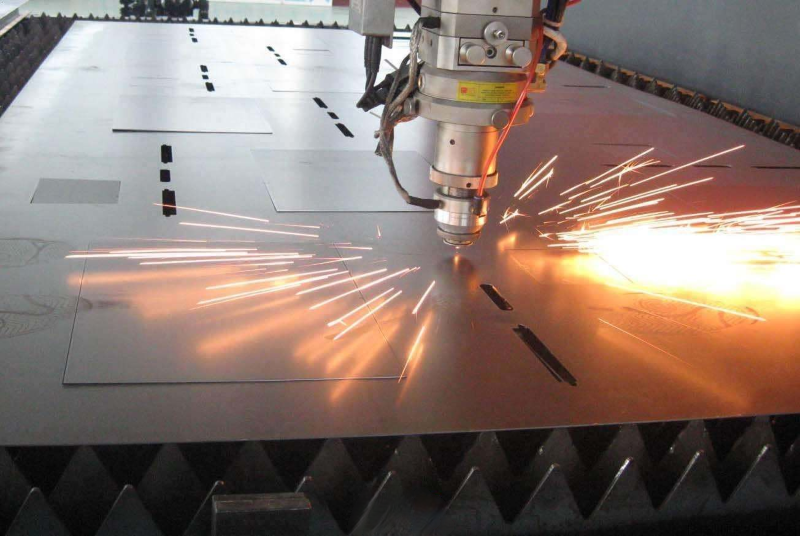

碳纤维材料在航空航天发动机零部件的制造中扮演着重要角色。通过激光切割技术,可以精确地切割碳纤维板,制作出形状复杂的发动机零部件。激光切割具有非接触、无热影响、高精度等特点,能够确保零部件的尺寸和形状精准无误,同时避免材料烧损和变形。

碳纤维板的选择: 采用具有高强度、轻质特点的碳纤维复合材料板作为原材料。

激光切割设备:使用高功率、高精度的激光切割机,确保切割过程的稳定性和精度。

切割过程: 通过计算机控制激光切割机,按照预设的切割路径对碳纤维板进行精确切割。由于激光束的高能量密度和精确控制,可以实现快速、无接触的切割过程,且切割边缘光滑、无毛刺。

切割效果: 经过激光切割的碳纤维零部件尺寸精确、形状复杂,能够满足航空航天发动机对零部件的高要求。

耐腐蚀性:不锈钢能够抵抗多种化学物质的侵蚀,包括酸雨、海水、化学溶剂等。

强度高:不锈钢具有较高的强度和硬度,可以用于制造需要承受高强度和压力的零件。

耐高温性:不锈钢能够在高温环境下保持其力学性能和耐腐蚀性,因此常用于航空航天、汽车、化工等领域。

美观性:不锈钢表面光滑、光亮,可以通过抛光、电镀等处理方式获得更好的外观效果,常用于建筑装饰、厨房器具等领域。

卫生性:不锈钢表面不易滋生细菌和病毒,易于清洁和消毒,因此常用于医疗器械、食品加工等领域。

在现代建筑装饰中,不锈钢装饰板因其独特的金属质感和耐腐蚀性,被广泛用于墙面、天花板、门套、柱体等部位的装饰。不锈钢板的切割精度和效率直接影响到装饰效果和生产成本。

高效率:激光切割技术能够实现快速、高效的切割,特别是在处理大批量、定制化不锈钢板时,能够显著缩短生产周期。

高精度:激光切割具有微米级的切割精度,能够确保不锈钢装饰板的尺寸和形状符合设计要求,提高装饰效果的精确度。

无毛刺:激光切割为非接触式加工,避免了机械接触带来的材料表面损伤,切割面光滑无毛刺,无需后续打磨处理。

金属板材雕刻:4.适应性强:激光切割技术能够应对不同厚度、不同规格的不锈钢板,满足多样化的装饰需求。

场景描述:在某大型商业综合体项目中,设计师选择了不锈钢装饰板作为墙面和天花板的装饰材料。项目需求包括大量的定制化不锈钢板,尺寸、形状各异,且对切割精度和表面质量有较高要求。

解决方案:采用激光切割技术,通过CAD设计软件将设计图案转化为切割路径,然后使用激光切割机对不锈钢板进行精确切割。在切割过程中,激光束以高速移动,瞬间熔化并蒸发不锈钢板材料,形成平滑的切口。

完成效果:经过激光切割的不锈钢装饰板尺寸精确、形状规整、表面光滑,完全符合设计要求。在项目安装过程中,这些装饰板与整体装饰风格相协调,为商业综合体营造出独特的现代感和高档感。

材料选择:激光切割适用于许多材料,包括金属(钢铁、铝等)、塑料、木材、皮革等。不同材料要求不同的激光参数和切割技术。

文件准备:提供矢量图形文件(如DXF、AI格式)以便激光切割机进行识别和切割。确保文件清晰、无错误,并与实际尺寸比例一致。

缝隙设置:设计时考虑激光光束宽度(焦斑直径),通常为0.1mm到0.5mm。为确保切割质量,相邻零件或零件与边缘的最小间隙通常为焦斑直径的1.5倍到2倍。

边缘特性:激光切割的边缘通常是垂直的,但可能会出现少量的斜角。设计时应考虑这些特性,特别是对于需要拼接或组装的零件。

形状复杂性:激光切割能够实现复杂的内部和外部形状,但边缘的曲率半径、内部孔的最小直径等有其限制。对于非常小或非常复杂的特征,可能需要额外的处理或调整。

切割宽度:激光切割的切口宽度通常非常小(在金属中大约为0.1mm到0.4mm),但具体取决于材料和激光功率。这种小的切口有助于实现高精度和细致的切割。

切割质量:激光切割产生的切口通常非常平整,边缘光滑,不需要额外的表面处理。但对于某些材料或特定要求,可能需要后续的抛光或去毛刺处理。

热影响区:激光切割会产生热影响区,即沿切口周围受热影响的区域。这可能会导致材料变色或者在金属中产生氧化物。设计时应考虑这一影响并作出适当调整。

切口角度:激光切割的切口通常是垂直的,但在某些情况下,如较厚的材料或特定的切割参数下,切口可能会稍微倾斜。这需要在设计时予以考虑,尤其是在需要精确匹配的部件上。